为了研究激光切割和机械加工两种方法在钣金件切边中对工件的影响,采用激光切割和机械加工两种方法制作拉伸试件.并利用CMT6000微机控制电子万能试验机在常温条件下完成了拉伸试验。通过对试验结果的分析整理完成了两种方法的对比,结果表明:激光切割试件和机械加工试件得到的两组拉伸曲线在颈缩后有明显区别,激光切割的试件在拉伸过程中没有明显颈缩,且延伸率明显小于机械加工试件的延伸率。

钛合金是一种轻质、比强度高、耐腐蚀、耐热、无磁、中温和焊接性能及韧性好的结构材料,由于其良好的综合性能而被广泛应用于航空领域,多用于制造航空发动机中的重要零部件和飞机结构件。

钛合金零件在成形后需要经过切边工序。随着飞机性能要求的提高,对钛合金蒙皮件的轮廓精度要求更高,激光切边和数控铣方法切边在精度上均能满足要求。但切割方法是否对材料的使用性能产生不利的影响需要进一步研究,虽然在激光切割热影响方面有些研究,但激光切割试件单拉试验未见报道。本文通过单向拉伸试验研究激光切割和数控加工方法对钛合金蒙皮零件的影响。

1 试验条件和方法

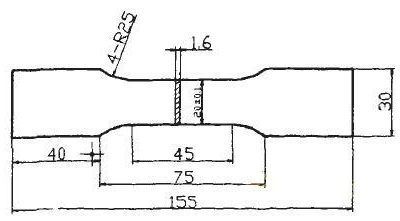

试验中选用材料为国产lm×2m×1.5mm热轧态TC1钛合金板材。拉伸试件是沿板材的轧制方向分别用数控加工方法和激光切割方法截取。试件规格尺寸按GB/T13954制备,如图1所示。所用设备为CMT6000微机控制电子万能试验机。试验在室温下完成。激光切割试验件5件。数控加工切割试验件5件,共10件。单拉对比试验主要研究不同的切割方法得到的拉伸试件对试验结果的影响。

试验条件:

温度:20℃;

湿度:20%;

标距:45mm;

速度:5mm/min.

2 试验结果及分析

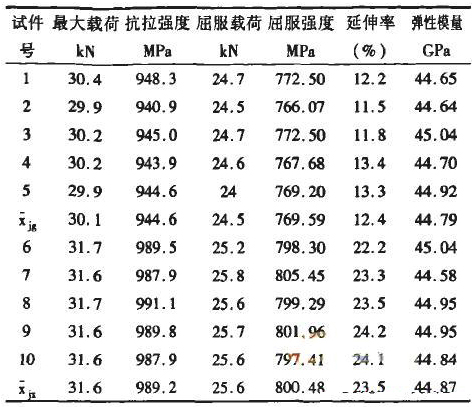

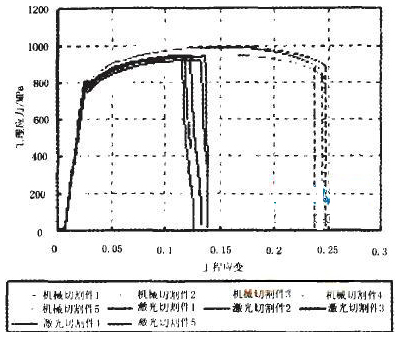

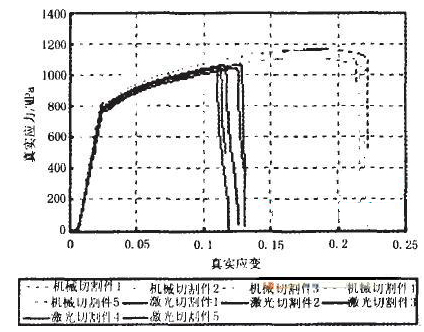

通过对拉伸试验数据进行对比整理得到激光切割方法与机械加工方法试件的拉伸试件试验数据,见下表;将拉伸曲线进行对比得到工程应力-工程应变曲线对比图(见图2)和真实应力一真实应变曲线对比图(见图3)。图4-图7给出了激光切割试件和机械加工试件单拉试验得到的材料性能参数的对比。

图1 拉伸试件

拉伸试验数据对比表

图2 工程应力-应变曲线对比

由图2和图3可以看出,两种方法得到的拉伸曲线均达到了材料的最大载荷点,激光切割的试件和机械加工试件在拉伸试验中颈缩前区别很小,激光切割的试件拉伸曲线与机械加工的试件拉伸曲线对比略有下移。但在颈缩后两组曲线有明显区别,对于激光切割的试件拉伸过程中没有明显颈缩,在出现颈缩后马上断裂,从现象上看类似于脆性材料,实际上该现象是激光切割试件轮廓上的热影响区造成的,在切割表面粗糙度高并有微裂纹存在,因此造成了单拉试验中载荷达到最大值后裂纹快速扩展断裂。

图3 真实应力-应变曲线对比

通过对激光切割得到的试件和机械加工得到的试件进行单拉对比试验,对试验结果进行分析总结得到以下结论:

(1) 激光切割试件和机械加工试件得到的拉伸曲线在颈缩后两组曲线有明显区别,激光切割的试件在拉伸过程中没有明显颈缩,是由于在出现颈缩后马上断裂的缘故。

(2)在拉伸试验中机械加工试件对应的最大载荷、屈服强度、拉伸强度均高于激光切割的试件对应的最大载荷、屈服强度、拉伸强度,但差别较小,而延伸率差别较大。

(3)在将激光切割方法应用于实际生产时,有必要进一步进行疲劳试验,以确定该方法是否满足要求。